项目背景

惠州德赛蓝微电子是为iPhone手机电池提供核心零部件的供应商,其生产流程涉及复杂的物料管理和供应链协调。为了应对激烈的市场竞争,与竞争对手抢夺更多订单,企业决定进行改善。

核心问题分析

库存周转效率低

理论滚动库存按14天安排,但实际存货周转天数波动较大(9.86-18.85天),平均为15.2天。导致资金占用和库存成本上升。

齐套率不足

多节套料未同步齐套,齐套率仅69%,直接影响生产上线计划和准时交货率。

流程瓶颈突出

IQC检验平均耗时41.6小时,仓库过账71.5小时,最大耗时619小时,成为制约生产的关键环节(实际是伪瓶颈)。

系统与流程混乱

ERP系统数据不清晰,暂收单分批处理复杂,导致单据混乱、优先级冲突等,导致操作效率低下。

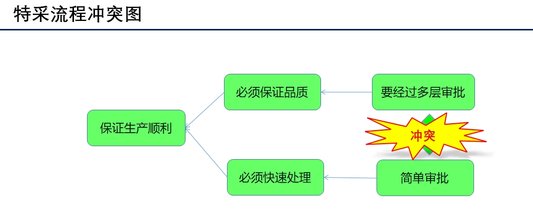

CRT冲突图

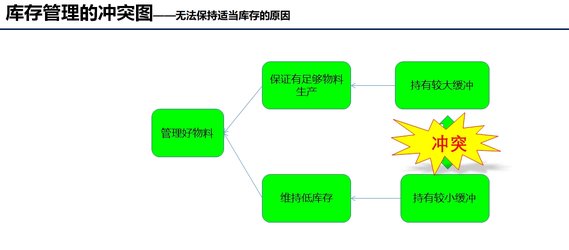

库存管理冲突图

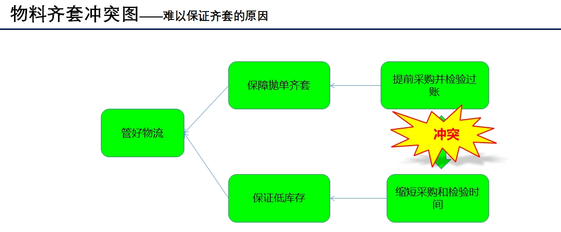

物料齐套冲突图

库存缓冲冲突图

改善思路与策略

降低库存

- 改进库存管理方式,引入TOC的动态缓冲调整机制

流程优化

- 不良分类,关键工序审批才可以缓解冲突

齐套提高

- 解决方向,引入TOC的缓冲管理机制

改善目标

库存周转天数

齐套率

实施步骤与流程

第一步:问题诊断

通过冲突图分析库存管理矛盾(低库存 vs 高齐套率需求),识别IQC检验为“伪瓶颈”。

第二步:方案设计

引入TOC缓冲管理机制,制定动态库存调整规则,优化特采流程和ERP系统功能。

第三步:试点验证

在A类物料中试点运行,验证目标库存计算模型和三色预警机制的有效性。

第四步:全面推广

将成功经验推广至全品类物料,完善跨部门协作机制,确保流程标准化。

改善成果

库存周转天数

从15.2天降至9.5天(目标9.82天)

齐套率

从69%提升至92%(目标89%)

资金节约

降低库存金额3230万元,年节约资金成本约18.8万元

软性收益:

- 减少库存占用空间,缩短订单处理周期

- 降低呆滞风险,提升订单响应灵活性

- 团队掌握TOC冲突图、缓冲管理等工具,增强问题解决能力

经验总结

- ✅ TOC方法有效平衡库存效率与齐套率矛盾

- ✅ 流程优化消除“伪瓶颈”,提升整体效率

- ✅ 跨部门协同是成功关键,需建立统一规则和响应机制